泵体温度过高可能是由于多种原因导致。可能是输送介质的温度过高,且泵的冷却系统出现故障,如冷却水管路堵塞、冷却水量不足等,导致无法带走热量。

ZA、ZAO系列石油化工流程泵在输送高含硫原油时,对内部材质抗腐蚀性能的保障是多方面的。在选材上,泵体、叶轮等关键部件通常会选用具有良好抗硫腐蚀性能的合金钢材料,如双相不锈钢等,这种材料能够在含硫环境中形成稳定的钝化膜,抵御硫元素的侵蚀。

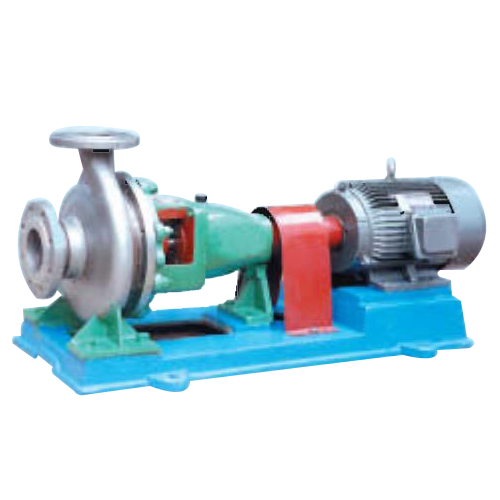

在FB、AFB 型不锈钢耐腐蚀离心泵的启动和停止过程中,水锤现象可能会对泵和管道造成严重损坏。启动时,若阀门开启过快,水流迅速冲击泵和管道,会产生水锤。停止时,突然断电或关闭阀门,水流的惯性会使压力急剧变化,引发水锤。

当ij型化工离心泵流量达不到设计要求时,除了常见的堵塞、叶轮损坏等原因外,还有一些不常见的因素。 一,可能是吸入管路的阻力系数计算错误。在设计安装时,若对管路的管径、长度、弯头数量等因素考虑不足,导致实际阻力大于预期,就会影响泵的吸入能力,进而使流量受限。

在输送含有微小颗粒的化工介质时,HJ(IJ)系列化工离心泵叶轮的磨损是一个需要关注的问题。评估叶轮磨损情况可以从多个方面入手。可以通过定期监测泵的性能参数,如流量、扬程和效率的变化。当这些参数出现明显下降时,很可能是叶轮磨损导致的。

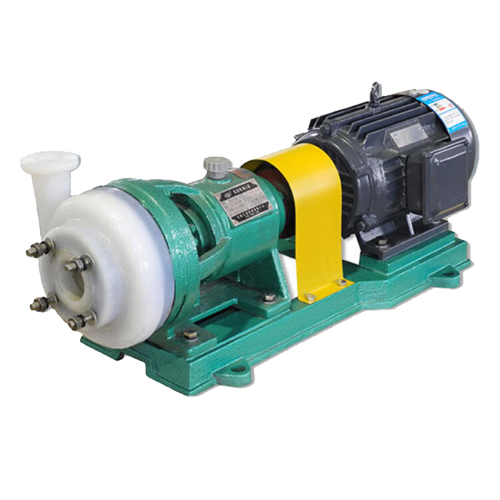

IHF系列氟塑料化工离心泵进出口管径不匹配会对泵的气蚀性能产生显著影响。当进口管径小于设计要求时,介质进入泵的流速会增大。根据伯努利方程,流速增大时,介质的压力会降低。当压力降低到一定程度,接近或低于介质的汽化压力时,介质就会发生汽化,形成气泡。

当ZA、ZAO系列石油化工流程泵输送含有大量微小固体颗粒的介质时,其水力效率会随着运行时间的增加而逐渐降低。在运行初期,微小固体颗粒会在泵的流道内形成一定的摩擦和磨损,但这种影响相对较小,水力效率下降较为缓慢。

当输送含有结晶物的介质时,防止结晶物堵塞泵体至关重要。可以在FB、AFB型不锈钢耐腐蚀离心泵的入口处安装过滤器,过滤掉较大的结晶颗粒。同时,对介质进行适当的加热,提高介质的温度,降低结晶物的析出率。在泵的设计上,可以采用较大的流道和合适的叶轮结构,减少结晶物在泵内的沉积。

ZA、ZAO系列石油化工流程泵通常不是专门为输送含固体颗粒的介质设计的。但在一些特定情况下,如果固体颗粒含量较低、颗粒尺寸较小,并且采取了相应的防护措施,也可以使用。不过,固体颗粒的存在会对泵的内部部件造成磨损,尤其是叶轮和密封件。

ij型化工离心泵密封泄漏频繁会影响泵的正常运行和工作效率。机械密封是离心泵常用的密封方式,若出现泄漏,可能是密封面磨损。这可能是由于介质中含有颗粒杂质,在运行过程中对密封面造成摩擦损伤。也可能是密封面安装时未正确贴合,导致密封不严。