ZA、ZAO系列石油化工流程泵的壳体结构经过精心设计,以应对石油化工流程中介质温度变化带来的热应力。壳体采用对称或合理的非对称结构,使热量在壳体上分布更均匀,减少局部过热或过冷的情况。

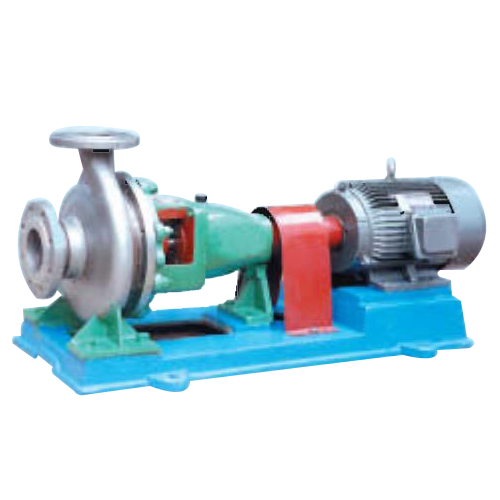

IH系列化工离心泵泵体的结构设计直接关系到其承压和抗振性能。泵体采用蜗壳式结构,这种结构能使从叶轮流出的液体逐渐减速,将动能转化为压能,同时均匀地将液体输送到出口管路。

FB、AFB型不锈钢耐腐蚀离心泵的轴封装置主要有机械密封和填料密封等形式,这里以常用的机械密封为例。

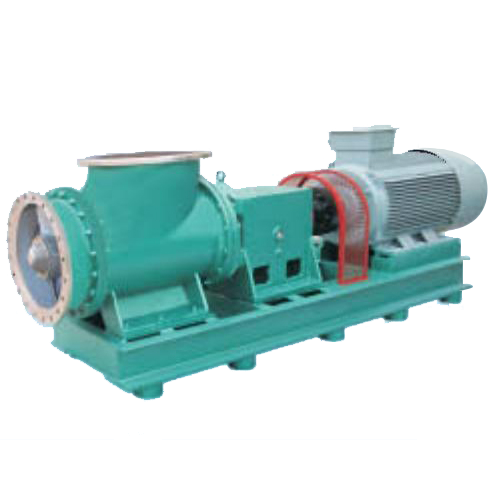

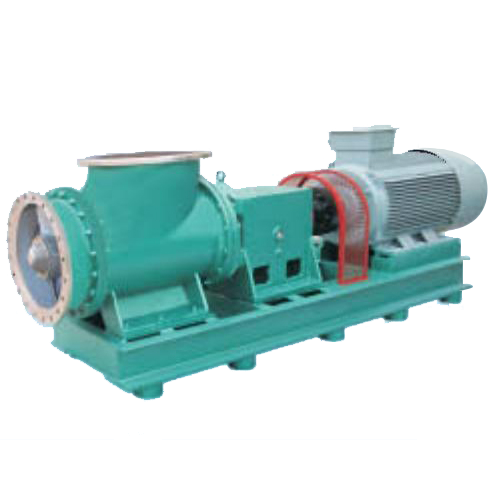

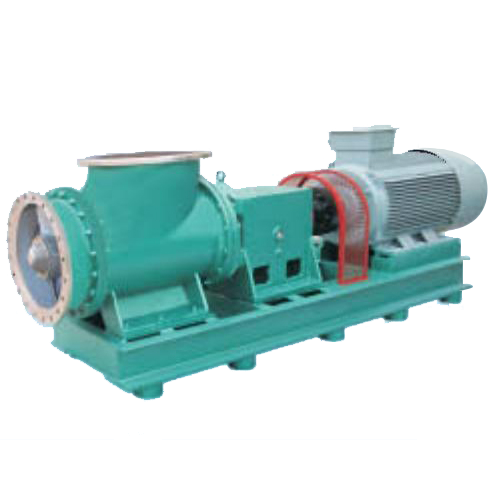

在ZA、ZAO系列石油化工流程泵运行时,由于叶轮前后盖板所受的液体压力不平衡,会产生轴向力。若轴向力不能平衡,会导致泵的转子轴向窜动,加剧轴承磨损,甚至影响叶轮与泵体的配合,造成故障。

ij型化工离心泵在设计上充分考虑了化工领域的特殊需求,它能够适配多种化学介质的输送工作。像常见的酸碱溶液,无论是浓度较高的硫酸、盐酸,还是具有腐蚀性的氢氧化钠溶液,ij型泵都能凭借其耐腐材质稳定输送。

ZA、ZAO系列石油化工流程泵的水力设计具备诸多特点以提升输送效率。在叶轮设计上,采用了叶片型线,通过对叶片进口角、出口角、叶片数以及叶片包角等参数的优化,使液体在叶轮内的流动更符合流体力学规律,减少水力损失。

FB、AFB 型不锈钢耐腐蚀离心泵的耐腐蚀性,核心源于其采用的不锈钢材质以及整体结构设计。从材质看,这类泵通常选用304、316或316L等高质量不锈钢,这些不锈钢含铬、镍等合金元素,能在金属表面形成致密稳定的氧化膜。

ij型化工离心泵常用于输送酸、碱、盐等腐蚀性化工介质,过流部件直接与这些介质接触,所以对耐腐蚀性要求很高。普通金属材质在腐蚀性介质中易发生化学腐蚀或电化学腐蚀,导致部件快速损坏,影响泵的正常运行甚至引发泄漏等安全隐患。

对于ZA、ZAO系列石油化工流程泵,过流部件(如叶轮、泵体、泵盖等)的材质选择需紧密结合化工介质的特性。当输送强腐蚀性介质,如硫酸、硝酸等时,会选用高合金不锈钢,像含钼、铬等元素的不锈钢,这些元素能在金属表面形成致密的氧化膜,阻止介质进一步腐蚀金属;对于含有氯离子的介质,会采用奥氏体不锈钢或双相不锈钢,因为普通不锈钢在氯离子环境下易发生应力腐蚀开裂,而这类特殊不锈钢具有更加好的抗氯离子腐蚀能力。

当ij型化工离心泵输送含大量易结晶介质时,结晶物易在泵内沉积,损害部件。可先对泵体及流道进行特殊设计,采用流线型流道,减少介质滞留死角,降低结晶物附着概率。